大连工业大学模具技术与智能成型研究所以先进成型和实现制造业可持续发展为目标,致力于材料表面工程、材料成型过程模拟、模具数字化设计与制造、智能制造系统与数字孪生技术研究,重点围绕高端装备制造业高性能零部件制造、智能生产管控、生产系统优化、智能物流等方向进行研究,深入开展基于材料表面改性,制造系统优化算法、机器学习、建模方法研究,涉及工厂/产线智能管控、生产系统智能优化、仓储物流系统调度优化、数字化制造与仿真、信息系统开发等方面的基础研究和应用工作。主要研究与应用对象包括模具、汽车、食品、机械及其关键零部件等。目前已经形成了一支稳定、高水平的研究群体。

研究所现拥有教授1人,副教授1人,讲师3人,研究生20余人,形成了富有创新精神、锐意进取、团结合作的学术和科研队伍。

研究成果应用于浙江凯华模具有限公司、南京励业智能科技有限公司、山东莱茵科斯特智能科技有限公司、大连恒宝工业有限公司、大连安达汽车零部件有限公司、大连天祥汽车零部件有限公司、大连神通模具有限公司等企业。

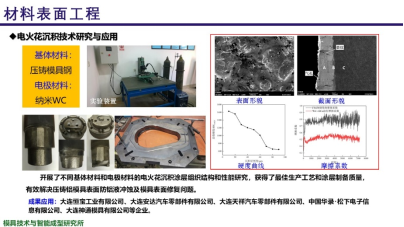

研究所开展了不同基体材料和电极材料的电火花沉积涂层组织结构和性能研究,获得了最佳生产工艺和涂层制备质量,有效解决压铸铝模具表面防铝液冲蚀及模具表面修复问题。

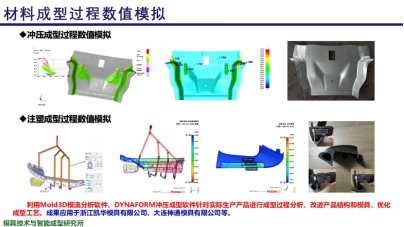

利用Mold3D模流分析软件、DYNAFORM冲压成型软件针对实际生产产品进行成型过程分析,改进产品结构和模具,优化成型工艺。成果应用于浙江凯华模具有限公司、大连神通模具有限公司等。

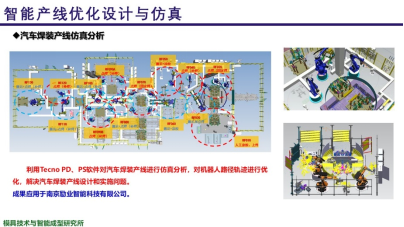

利用Tecno PD、PS软件对汽车焊装产线进行仿真分析,对机器人路径轨迹进行优化,解决汽车焊装产线设计和实施问题。成果应用于南京励业智能科技有限公司。

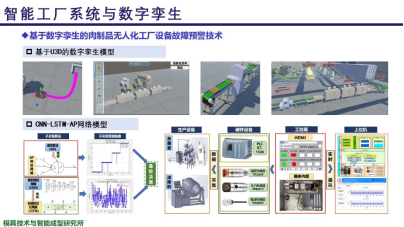

以肉制品加工生产线为研究对象,构建涵盖车间环境与加工设备的高精度数字孪生系统。通过多维物理场建模与实时数据融合,实现生产过程中设备状态、工艺参数等关键要素的虚实动态映射。该系统集成设备振动、温度、压力等多源传感数据,结合机理模型与机器学习算法,建立设备健康状态评估体系,可对关键设备的异常工况进行早期识别,实现故障风险的概率化预警,预警响应时间较传统方法缩短40%。

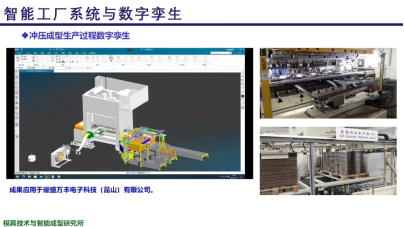

开发了冲压成型生产过程数字孪生模型,成功应用于耀盛万丰电子科技有限公司,实现了该冲压过程的虚实联动。

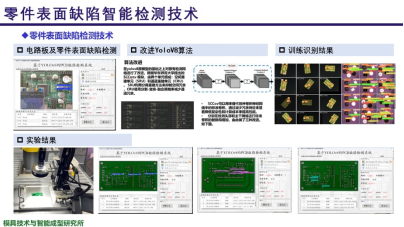

本方案采用先进的YOLOv8目标检测算法,实现对PCB电路板表面零件缺陷的高精度检测与分类,系统检测准确率超过99%,并能够精准识别多种缺陷类型(如缺件、错件、焊锡短路、划伤等),满足工业级质量检测要求。